Во время сварочного процесса применяются различные типы сварочных электродов, в том числе различных диаметров этих электродов. Использование электродов, диаметр которых больше 8 миллиметров, как правило, не позволяет достичь высокой производительности сварочного процесса.

Во время сварочного процесса применяются различные типы сварочных электродов, в том числе различных диаметров этих электродов. Использование электродов, диаметр которых больше 8 миллиметров, как правило, не позволяет достичь высокой производительности сварочного процесса.

Ввиду того, что повышаются вес электрода и держателя (из-за увеличенной силы сварочного тока), производительный процесс становится низким. Это, в свою очередь очень утомляет и сварщика, что еще больше отражается на конечном результате. Точно такие же особенности наблюдаются и при работе дуговой сварки трехфазной дуги. Такие способы ограничиваются и применяются лишь при сварке арматуры в железобетонных конструкциях, но даже здесь не всегда используется именно она (тенденция).

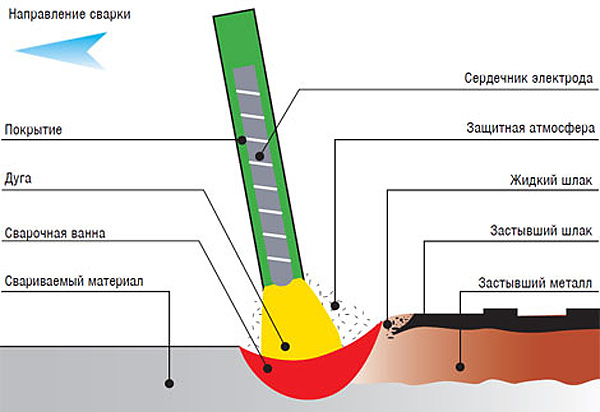

Во время ванной сварки основной металл расплавляется за счет большого количества тепла, которое передается заготовке раскаленным жидким металлом из сварочной ванны. Таким образом, сборка ванной сварки вводиться при большой силе арматурных стержней, за счет силы тока. Как правило, дуговая сварка металла начинается из нижней части формы, где под высокой температурой, дуга расплавляет нижние кромки стыков. До окончательного сваривания, метал, находящийся вверху сварочной ванны, поддерживается в расплавленном его состоянии, причем таким образом, чтобы он растекался на всю площадь формочки. Сварной шов наплавляется чуть выше поверхностей стержня. Весь этот процесс протекает вручную, хотя и были попытки автоматизировать и механизировать технологический процесс, но из за сложности и недостаточной производительности, такие установки сошли на «нет».

Повысить производительность сварочного процесса можно также с помощью различных типов электродов. Например, используя электроды, покрытые железным порошком. Но, такая техника применения возможна только в условиях нижнего расположения, так как в остальных случаях это приводит к вытеканию раскаленного железа из формы. Хотя и в нижнем положении такая сварка сложна, но все же более эффективна и производительнее сварки с простыми электродами.

Сварка, в которой необходимы глубокие провары, производительность повышается благодаря глубокому проплаву основного металла. В таких случаях также используются специальные электроды, которые при своем расплавлении дают козырьки больших размеров, и уже на них упираются остальные электроды. В этот момент, сварщику необходимо удерживать электрод под точным углом в 70-85°, естественно, к поверхности самого изделия, и перемещать его вдоль поверхности без каких-либо поперечных колебаний. При этом, используется допустимый ток максимальной величины. В процессе расплавления электрода и металла, выделяющиеся газы вытесняют, расплавленный метал, тем самым, увеличивая глубину проплава, а регулирование этой глубины происходит за счет изменения угла, под которым работает электрод (а также скорости его перемещения).

Когда приходиться сваривать швы при помощи лежачих и наклонных электродов, применяются специальные типы, которые при расплавлении образуют козырьки определенных размеров, предупреждая тем самым короткие замыкания дуги. Повышение производительности дуговой сварки в этом случае достигается благодаря тому, что сварщик может одновременно обслуживать по несколько дуг. При помощи лежачих электродов производят сваривание стыковых и нахлесточных соединений, а также угловых швов, толщина которых не превышает 6 мм. В таких случаях используются электроды, диаметр которых от 2,5 до 8 мм, и длина до 2000 мм. Таким образом, электроды укладываются в стык, где будет производиться дуговая сварка металла, а сверху него кладется массивный медный брусок, который изолирован бумагой от основного изделия (для предотвращения обрыва дуги). Дуга зажигается при помощи замыкания конца электрода угольным стержнем, и начинают перемещать по мере того как расплавляется электрод.

Для такой сварки целесообразно и более удобно использовать станки, при сваривании неповоротных стыков в трубах и так далее. Также, стоит обратить внимание на сварку наклонными электродами, который был разработан советскими учеными в 30-х годах. Его используют и сегодня, даже за границей, однако под другим названием – гравитационная сварка. Во время сваривания, электрод закрепляется в специальном штативе, который в свою очередь устанавливается на поверхность изделия. По мере того, как он будет оплавляться, штатив будет опускаться вместе с обоймой. Глубина шва определяется так же, как и в вышеуказанном способе сварки – изменением угла электрода. Таким образом, производительность процесса увеличивается благодаря некоторым тонкостям, которые можно и нужно применять на практике каждому сварщику.

Каталог оборудования

- Сварочное оборудование

- Аппараты для ручной дуговой сварки

- Сварочные полуавтоматы

- Сварочные аргонодуговые аппараты

- Импульсные/STT источники для сварки

- Механизмы подачи проволоки

- Блоки охлаждения, тележки, кабели управления

- Оборудование для автоматической сварки под флюсом

- Системы вентиляции сварочного дыма

- Универсальные источники для сварки

- Газосварочное оборудование

- Оборудование термической резки

- Горелки для сварки

- Сварочные материалы

- Средства защиты сварщика

- Магнитные угольники, фиксаторы для сварки

- Сварочная химия

- Сварочный кабель

- Приспособления для сварочных работ

- Абразивные круги

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q